2021.11.24

NEXTAGE導入事例(株式会社牧野技術サービス様)

ヒト型ロボット「NEXTAGE」は、販売開始以来さまざまな製造現場で導入いただき、活躍の場をひろげています。

今回は、NEXTAGEを導入いただき、自社でロボットによるピッキングシステムを構築されている株式会社牧野技術サービス様の現場を取材してきました。

NEXTAGEの働く姿、そして、この工程を構築し、NEXTAGEと一緒に働いている方々の声をお届けします!

株式会社牧野フライス製作所は、工作機械の専門メーカーとして、日本の産業の戦後復興、世界展開、技術革新の時代を通して、その基盤である工作機械産業の一翼を担ってきました。

そして今、牧野フライス製作所グループは、コーポレートタグラインとして「Promise of Performance」を掲げ、お客様に最高の商品とサポートを提供することを目指しています。

株式会社牧野技術サービスは、工作機械の専門メーカーとして知られる株式会社牧野フライス製作所から分社化した、メンテナンスサービスを専業とした会社で、牧野グループで製造する工作機械の据え付け、機械修理を中心としたアフターサービス全般と関連部品の販売を行っています。

近年に見られる環境の変化やサービスニーズの高度化に伴い、牧野技術サービスにおいても、経営資源のリバランスを行うべく、社内設備の積極的な自動化、ロボット化を推進しています。

今回ご紹介するのは、牧野技術サービスの中で最も自動化が進む神奈川県愛甲郡にある、グローバルパーツセンタです。

ここグローバルパーツセンタは、牧野グループが製造する機械のメンテナンスパーツをお客様の要求納期通りに供給する体制を整えています。

ヒト型ロボット「NEXTAGE」は2018年から計3台ご購入いただき、段階的な検証を経て、現在こちらのグローバルパーツセンタでは1台のNEXTAGEが保守部品セットのピッキングを行っています。

作業動画は、こちらのリンクからご覧ください。

youtube:https://youtu.be/VqKwf0_4qlM

お話しをうかがった方

株式会社牧野技術サービス

グローバルパーツセンタ 係長 高野 裕貴 様(写真 右)

グローバルパーツセンタ 計画課 企画・推進チーム 朴 平安 様(写真 左)

高野様は、企画・推進チーム立ち上げ時からのメンバーで、導入検討の段階からNEXTAGEを担当され、グローバルパーツセンタの自動化に向けた取り組みを進めていらっしゃいます。

また、朴様は、チーム配属時はロボット操作経験が無いところからスタートし、現在ではNEXTAGEのティーチング、周辺の構築など実運用を担当されています。

お二人とも最初は緊張した様子でしたが、笑顔でインタビューに答えてくださいました。

(弊社メンバーも初回のインタビューで緊張していました!)

「まずは、NEXTAGE導入の経緯からお聞かせください。」

<企画・推進チームの発足>

高野様:企画・推進チームは、「全世界保守部品供給戦略の立案」という大きな課題の元に3年前に設立された新しい部署です。

全世界の保守部品を最短納期でコストをかけずに、正確に届けることが、私たちのミッションになります。

その背景には、就労人口の減少などがあります。

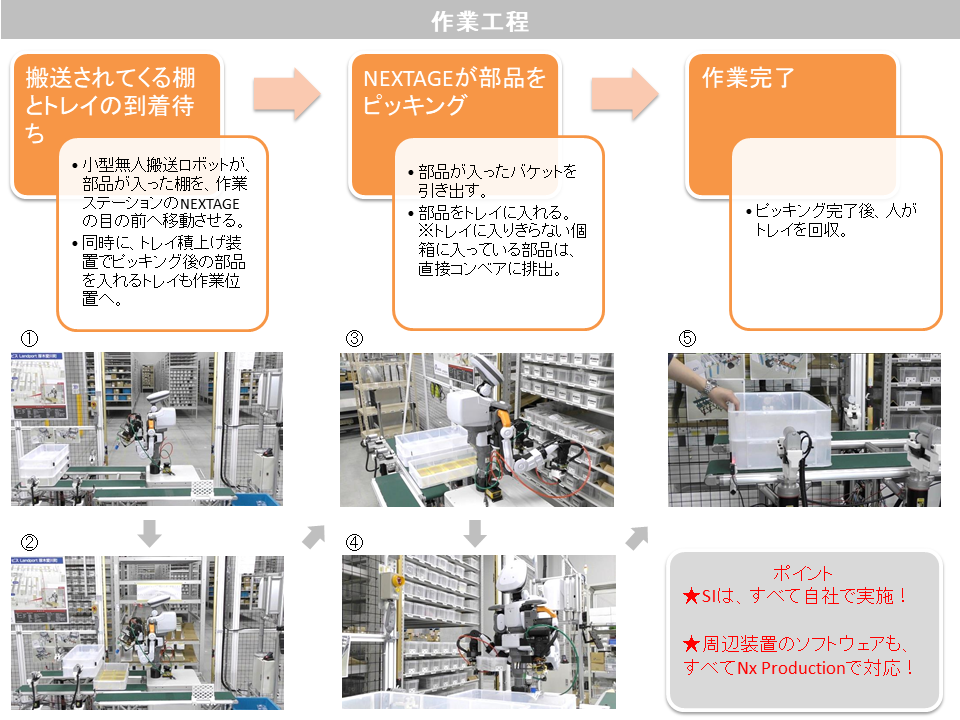

この取り組みが始まった時点で、まず棚がロボットの元に運ばれてくるシステムまでは構想がありました。

そこでのピッキング作業に加えて、作業場を移動させて扱う構想もあり、人と同じエリアで協働できるロボットを探しました。

<ロボットの選定>

運ばれてきた棚からどうやって取り出すか?と考えた時に、人手作業であればバケット(※部品を保管している収納ボックス)の中から部品を取り出す作業がこの工程のメインとなるため、片手でバケットを引き出し、もう片方の手で中身を取り出す作業ができる双腕ロボットにたどり着きました。

そこから双腕ロボットメーカー各社に問合せ、5,6社比較して検討しました。

最終的には、愛嬌があり、人と隣り合わせて作業ができる、自然でいられるかたち、親しみやすいロボットが実用化に向けて取り込みやすいと思い、「NEXTAGE」を選びました。

「NEXTAGEの印象はいかがでしたか?」

高野様:ショールームでNEXTAGEのデモをはじめて見た時、治具を使えば人と同じように作業できるだろうなと思いました。

当社としては初めて導入したロボットがNEXTAGEです。

ロボットは扱うのが難しいと思っていましたが、単純作業に落とし込んであげたらロボットも作業しやすいのではないかという印象を受けました。

人の作業を置き換えるという点で、停電などでロボットが止まっても人が代われる工程を作りやすいと思っています。

「購入後はどのようなステップでシステムの構築に取り組まれましたか?」

<ロボットの動作確認と検証>

高野様:いきなり倉庫で稼働させるのではなく、まずはロボットの扱いに慣れるところから始めました。

NEXTAGE講習会で習ったことをもとに、動きや機能の検証をし、どうすれば何万品種もあるアイテムをピッキングできるか、部品の取り方を見極めていきました。

約半年間の検証を経て、次に牧野技術サービス神戸テクニカルセンタへロボットを移転しました。

神戸テクニカルセンタは、ここ愛甲郡愛川町のグローバルパーツセンタと同様に、保守部品の出荷を行っていますが、パイロット倉庫として、自動化した内容を別の倉庫へ展開していく役割を担っており、そこで二段階目の検証に入りました。

<検証から本稼働へ>

朴様:私は、NEXTAGEによるピッキング動作の検証段階でチームに配属されました。

まずは1台ずつ小型無人搬送ロボットで搬送する棚を準備し、運ばれてきた棚から部品をピッキングする作業を検証しました。

その検証の後、こちらのグローバルパーツセンタに、2台目を横展開という形で持ってきています。

1台目は、今も神戸テクニカルセンタで運用中です。

「想定していなかった課題はありましたか?」

<可動域の克服>

朴様:最初に、NEXTAGEの可動域の問題にぶつかりました。

まずはどこまで動けるかを確認して、動かせる範囲内でどう部品を準備できるか。物を固定するのか、可動域の中に入れるのかを考えるところが重要でした。

<移動棚の誤差による作業ミスの克服>

一番苦労したのは、バケットを取る動作です。

小型無人搬送ロボットでNEXTAGEの目の前にきた棚の位置は、AGVの精度と棚の製作精度の合計で±15mm程度の誤差が生じます。

調整しても翌日にはまたずれていることも。

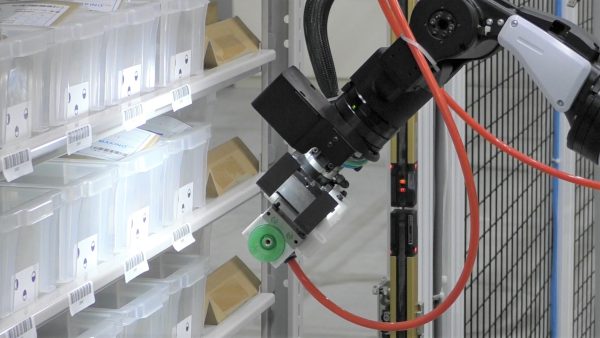

でも、NEXTAGEはハンドカメラが搭載されているため認識機能を活用して、バケットの座標を基準にピックできるよう工夫しました。

すべてのバケットに目印となるシールを貼っているため、現在は誤差があってもバケットを取り出せるようになっています。

また、頭部カメラのクロスマーク認識機能を使うことで、目の前に棚が来ているか、正しい棚かどうか、ずれていないか、など棚の状態も確認しています。

頭部カメラとハンドカメラを使えば、認識した位置基準で動作できるため扱いやすいです。

(ハンドカメラによるバケットの認識)

<人手作業削減の課題>

二番目に苦労したのは、NEXTAGEにピッキング作業を連続でさせるところでした。

NEXTAGEが棚からピッキングした物はトレイに順番どおり溜めていきます。

しかし、部品で溜まったトレイを新しい空のトレイに交換する必要があるため人が10分に1回でトレイを交換しなければなりませんでした。

これを解決するために、NxProductionのDIO操作を使ったトレイ積上げ装置を開発しました。

このトレイ積上げ装置がNEXTAGEに空のトレイを供給し作業済みのトレイをまとめることによって、現在は約1時間に1回でトレイを交換すれば良くなったため人手作業を約1/6に削減できました。

※「Nx Production」:NEXTAGEの操作、ティーチング、生産までを行うことができる標準搭載のソフトウェア

(トレイ積上げ装置)

「導入後の効果はいかがですか?」

高野様:NEXTAGEを実運用できるようになっていますが、まだ人1人分の効果には至っておらず、もっと活躍の場を増やしたいと思っています。

当初、NEXTAGEは夜間に稼働させ、翌朝、人が勤務開始したら部品を取りに来るということも考えていました。

ですが、まだ安定稼働できると判断できるまではもう少し検証期間として、昼間のみ稼働するようにしています。

現在NEXTAGEは、機械の定期保守に必要な部品のセットをピッキングする作業を担当しています。

以前は人手作業で行っていましたが、人はNEXTAGEがつくったセットを取り出荷するだけで済むようになりました。

工作機械ごとに保守部品は異なるためセットは200種類ほどあります。

200種類のうちの20種類を、これまでの約4か月で80セットつくり、実際に出荷しました。

「周りで働く方の反応はいかがでしょうか?」

高野様:ヒト型で愛嬌があるので、名前を付けたいと言っているのですが…なかなか決められずまだ付けられていません。

朴様:安全柵が要らないので、近づいてくる人が多いです。人との距離感が無いのが魅力だと思います。

「今後のビジョンを教えてください!」

朴様:直近では、2台同時に運用したいと思っています。

<作業範囲の拡大>

NEXTAGEの活用範囲を広げるための取り組みとしては、小型無人搬送ロボットで運ばれてくる棚の高さが2.8mあるのですが、棚16段のうちNEXTAGEの可動域では3段しか届いていません。

NEXTAGEを上下に移動させることも考えましたが、人に置き換えた時の安全面も考慮し、棚の方を取り出す装置を検討しています。

倉庫を有効活用するには高さのスペースを活かしたい、そうなると棚の高さが高くなってきます。

NEXTAGEまたは人の目の前に、棚の上段部分が降りてきたら、より安全に作業をすることができます。

この棚の引き出し装置もロボットから操作することを考えていて、現在構想段階です。

お客様の部品を出荷する倉庫としては、何が起きても止められません。

設備はすべて、機械が止まっても人が代わりに作業できることに重点を置いています。

(インタビュー後に、実際に作業ステーションを、NEXTAGE仕様から人が作業するための仕様に変更していただきました。その間たった5分!絶対に止められない倉庫ならではの効率的なセッティングでした!)

<大きなビジョンは「全工程の自動化」>

高野様:大きなビジョンとしては、プロジェクト立ち上げ時からの目標である「全工程の自動化」です。

NEXTAGEがピッキング、出荷用段ボールの製函、梱包して、AGVで運び、出荷する…。

この構想の中では作業する人はいません。

単純作業はロボットに、人は管理するだけの夢のような倉庫を実現したいと思っています!

今回のユーザーインタビューでは、システム構築を担当されているお二人に、導入の経緯や課題、また将来的なビジョンまで、様々なお話をお伺いすることができました!

自社で構築されたシステムを拝見させていただけたのは、私たちにとって大変貴重な経験でした。

またNEXTAGEが働いている両隣で人が作業していたり、作業に必要な物品を人が運んできたりと、NEXTAGEのコンセプトである「人と一緒に働く」がとても活かされていると感じました。

NEXTAGEだけでなく、フォークリフトや棚搬送の自動化も進んでいる牧野技術サービス様。将来的なビジョンである「全工程の自動化」に向けて、今後はどんなプロジェクトが進むのか、とても楽しみにしております!

– 企業情報 –

| 社名 | 株式会社牧野技術サービス |

| 所在地(本社) | 東京都目黒区中根2-3-19 |

| 導入場所 |

グローバルパーツセンタ: 神奈川県愛甲郡愛川町中津4036-1 Landport厚木愛川町4F |

| 設立 | 1977年2月 |

| 資本金 | 3,000万円 |

| 従業員数 | 455名 (2021年3月) |

| 事業内容 |

・牧野フライス製作所、マキノジェイの工作機械(マシニングセンタ、放電加工機等)を国内での据付・操作説明・故障診断・修理、販売、他 ・FAのメンテナンス、テクニカルスクール開催 |

| Webサイト | https://www.makino-mts.co.jp/ |

以上